水晶圧電式型内圧センサと金型表面温度センサによる実測定

半導体樹脂封止の「金型内部の見える化ソリューション」

問題が顕在化するパッケージ成形の品質と生産効率を改善

キスラー(Kistler Group:本社スイス、日本法人:日本キスラー合同会社)は、様々な産業分野における見える化や量産時の均質化を目的とした多くのアプリケーションに、高い精度と応答性を特長とする水晶圧電式力センサをはじめとする各種センサを主体とした様々なソリューションを提供している。

近年、自動車向け半導体、特にパワー半導体において、樹脂封止工程においてブラックボックスとも言える金型内部の状態の数値化を求める動向があり、その背景には、半導体パッケージの小型・薄型化、ファインピッチ化で成形性に関する問題の顕在化があるという。その対策として、パッケージ成形において金型キャビティ内の樹脂充填圧力および温度の実測により、生産性および品質の向上を図るニーズが高まっており、キスラーでは高性能な水晶圧電式の型内圧センサによる樹脂充填圧力の実測と温度測定による、「金型内部の見える化ソリューション」を提案している。

半導体樹脂封止に関するプライベートセミナをお客様のご希望に合わせて開催させていただいております!

詳しくはこのページの最後でご紹介しております!

水晶圧電式型内圧センサと金型表面温度センサによる実測定

半導体の樹脂封止工程は成熟度の高い工程ではあるが、近年のパッケージの小型・薄型化やファインピッチ化にともない、成形性に関する問題が顕在化し新たな課題が浮上している。

現状では多くの場合、解析ソフトを併用し樹脂の流動解析から未充填、反り、ボンディングワイヤ変形などの主要な欠陥パターンを予測し、品質基準をクリアするまで成形条件の変更と解析を繰り返すという対処がなされている。しかしながら、解析によって得られた圧力分布や温度分布のデータは、実際に金型のキャビティ内にセンサを設置し計測した実測値と比較すると、必ずしも一致しているわけではないことが検証されている。このような状況から、特に要求が厳しい自動車向け半導体の品質・信頼性の向上を図るには、従来の対処法では課題が残ることが指摘されている。

キスラーはこれらの課題に対して、従来の流動解析に加えて金型キャビティ内の型内圧と温度を実測することを提案している。以下に、その有効性と例を示す。

① 量産時の均質化

量産時に、型内圧に加え金型やキャビティ部の温度を常時モニタすることで、欠陥との相関分析が可能。

例) 温度上昇:樹脂粘度が上がるため流動性が低くなり、ボンディングワイヤが受けるせん断応力が増大し変形の要因になる。また、ショートショット(欠肉)の要因にも直結する。この場合、型内圧最大値が低下し、硬化速度は速くなる。

例) 温度低下:樹脂粘度が下がるため流動性が高くなり、バリの要因になる。この場合、型内圧最大値が上昇し、硬化速度は遅くなる。

② チップクラック予防(離型力のモニタ)

エジェクタピンの下に力センサを設置することで離型性の評価が可能になり、メンテナンスタイミングの判断基準ができる。

例) 連続成形を繰り返すと離型剤が酸化し劣化することで離型力が増加し、成形品にかかる負荷が大きくなりチップクラックが発生する要因になる。水晶圧電式は50kHz以上の固有振動数をもっているため、瞬時の突出し力にも追従し検出可能。

③ 多数個取りの充填バランスの可視化

金型に複数個のキャビティがある場合の均一性をモニタ。すべてのキャビティにセンサを取り付けることで実現。

④ R&Dの改善

流動解析の結果と実測値を比較検討することで、流動解析の精度の見直しが可能。

このような金型内部の見える化(樹脂充填の立ち上がりタイミング、型内圧の最大値、硬化状態など)が可能になると、上記に加えて成形直後に不良を検出することも可能になるため、生産効率の向上や検査コストの削減も期待できる。

半導体樹脂封止の「金型内部の見える化ソリューション」

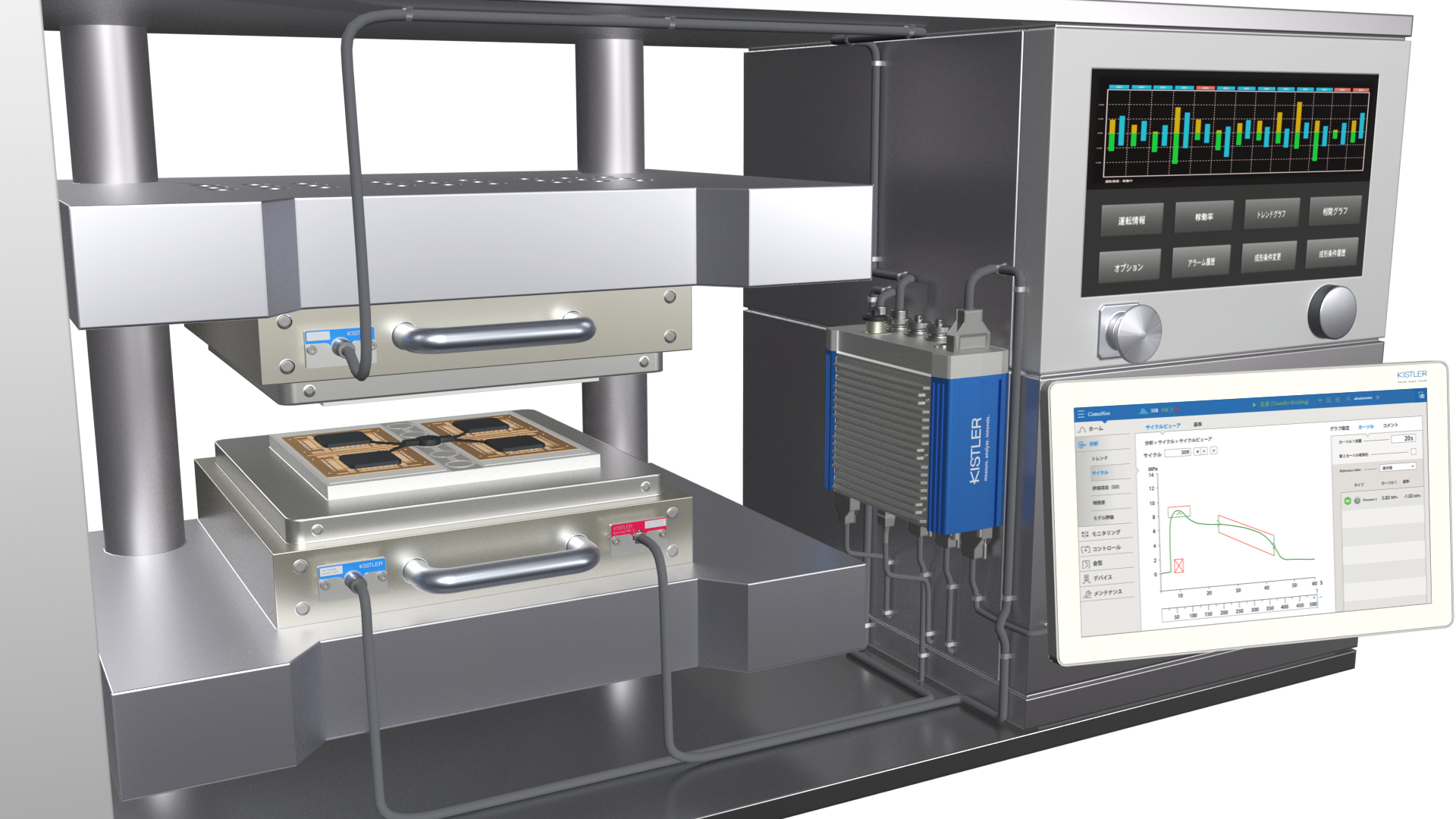

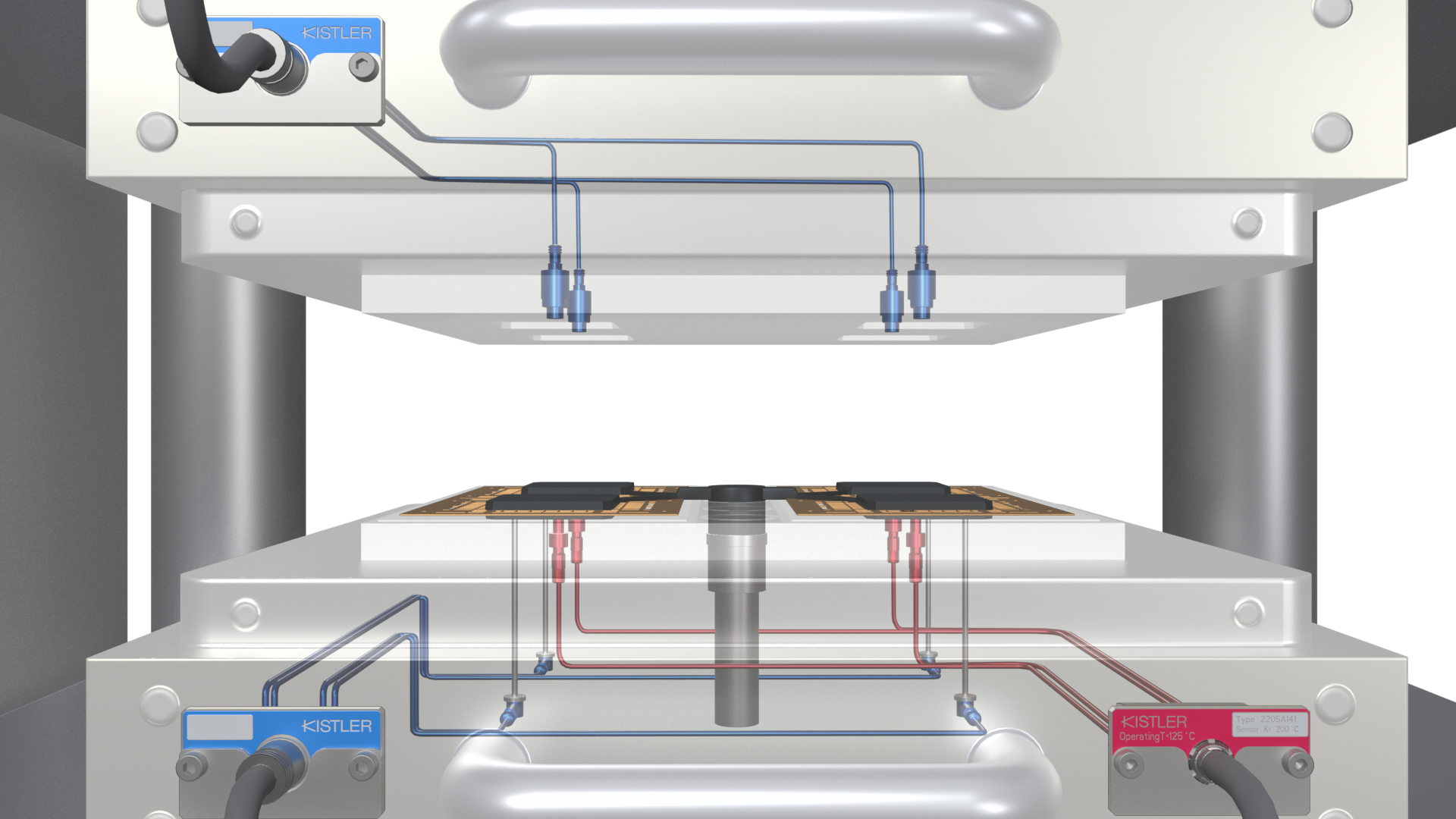

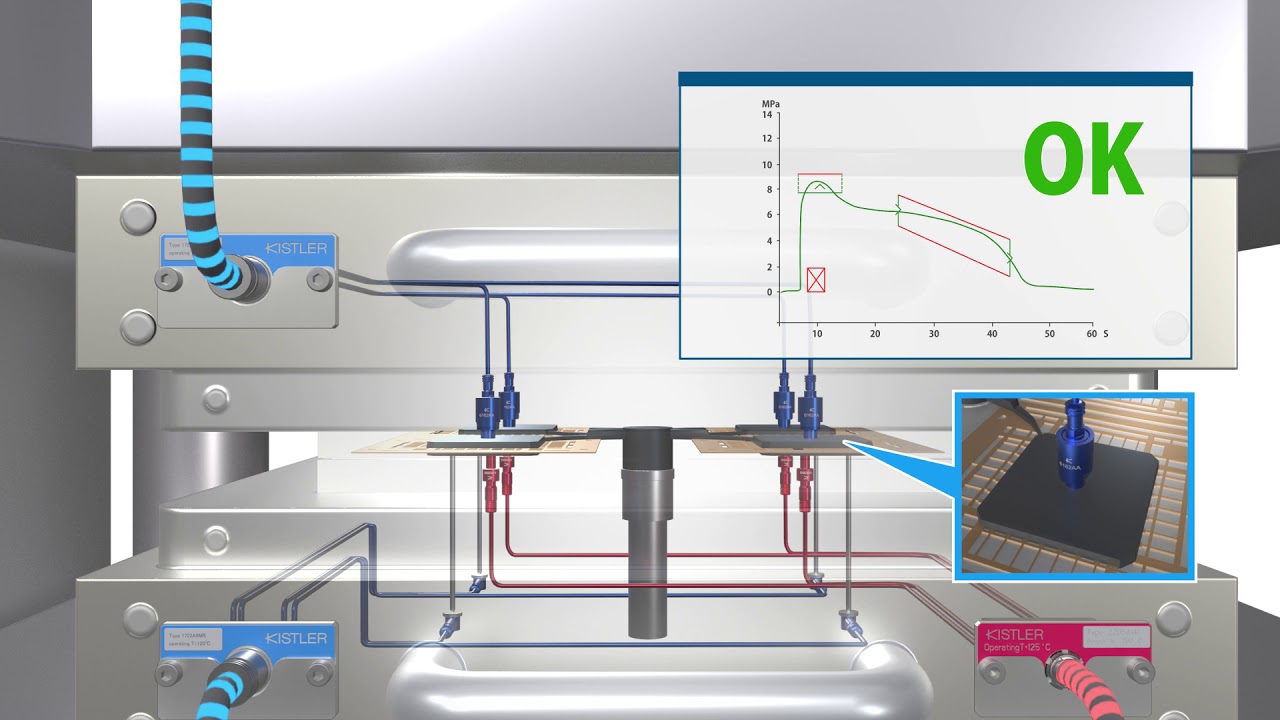

最初に、「金型内部の見える化ソリューション」のハードウェア構成イメージを示す。基本的な例としては、金型のキャビティ部に直接式型内圧センサ(金型上側)と金型表面温度センサ(金型下側)を、そして、エジェクタピン下部に間接式型内圧センサが設置される。

各センサからの配線は最大8chのセンサが接続可能なマルチコネクタに集約され、プロセスモニタシステムComoNeo(青色パネルを持つユニット)に送られデータの収集と処理が行われる。操作と表示はセットのタッチパネルモニタによる。

問題が顕在化するパッケージ成形の品質と生産効率を改善

現状の類似ソリューションには、「ひずみゲージ式圧力センサ」が使われており、基本的にエジェクタピンの下に設置するタイプとなっている。この構造はエジェクタピンもセンサの一部となってしまい、ピンが熱膨張した場合、金型と接触し摺動抵抗を受けるため圧力測定に誤差が生じる。特に半導体の樹脂封止は金型温度が170℃~180℃と高温であることから、ピンの熱膨張に加え歪ゲージセンサが接着剤で設置される耐久性にも不安要素がある。さらに、半導体封止用のエポキシ樹脂は非常に低粘度なので、ピンと金型の隙間に樹脂が浸透し硬化すると測定誤差を生じる懸念がある。

対してキスラーのソリューションは、キスラーのコアテクノロジーの1つである水晶圧電式の型内圧センサを採用し、半導体の樹脂封止に最適化されており、以下の特長をもつ。

- 低粘度樹脂対応 ⇒ エポキシ樹脂の侵入による測定誤差が生じない構造(ダイヤフラム構造)

- 半導体用樹脂用高温対応 ⇒ 金型温度200℃まで

- 耐久性 ⇒ 半永久的

- 直線性(測定誤差)⇒ 測定レンジに対して1%以下を保証

- 分解能 ⇒ 1/1000 MPa

なお、キスラーのソリューションにも、エジェクトピン下部に間接式型内圧センサを用いるが、これは先に示した離型力モニタを主目的としており、キャビティの型内圧測定は直接式型内圧センサが担う。

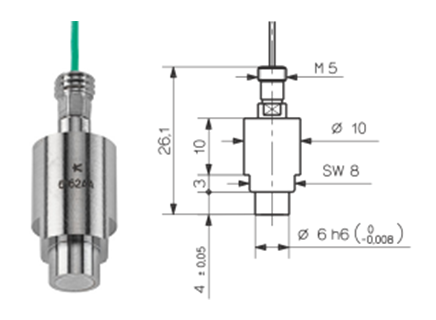

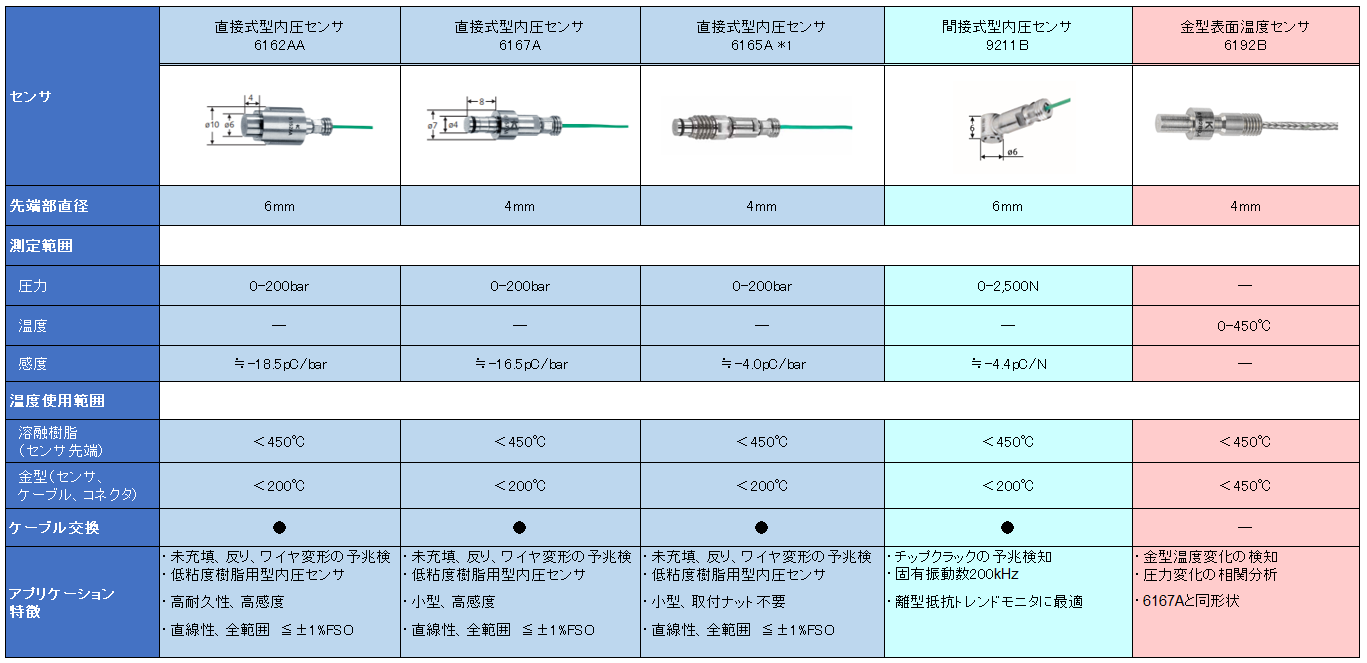

次表に直接式および間接式型内圧センサと金型表面温度センサの概要をまとめた。

*1:新製品

型内圧モニタに特化したプロセスモニタシステムComoNeo

ComoNeo(型式5887A...)は、型内圧と金型表面温度(別途、熱電対用アンプ要)のモニタリングとデータ収集・処理を目的に設計されたプロセスモニタシステムで、すぐに利用可能なソフトウェアを搭載している。利便性を高めるタッチパネルモニタ(型式5637A1)との組み合わせが標準となる。

ComoNeoの金型側には最大32個の型内圧センサおよび最大16個の金型表面温度センサ(熱電対温度アンプ 型式2205A...を使用)を接続することが可能で、4つのアナログ機械信号(プランジャ位置、押出圧力等)を記録する機能も備わっている。

プロセスモニタシステムComoNeo(型式5887A...)とタッチパネルモニタ(型式5637A1)

ComoNeoハードウェアの特長

- 圧力センサ最大32ch接続

- 外部アナログ電圧入力最大20ch接続

- マルチコネクタ化による省配線

- 小型:201×147×77(mm)

ソフトウェア

- OK/NG自動判定

- トレンド(量産中に工程バラつきのモニタが可能)

- 基準波形(成形条件最適化。基準波形に合わせ込むことで均質化を図る)

- ComoDataCenter(不良率モニタ、波形保存、csv化)

ComoNeoのハードウェアは、先に示した全体構成イメージのようにコンパクトで、既存のモールディングマシンへの設置も容易である。また、マルチコネクタにより配線も少なく、金型交換の際の接続作業もスマートかつ簡単で確実に行える。

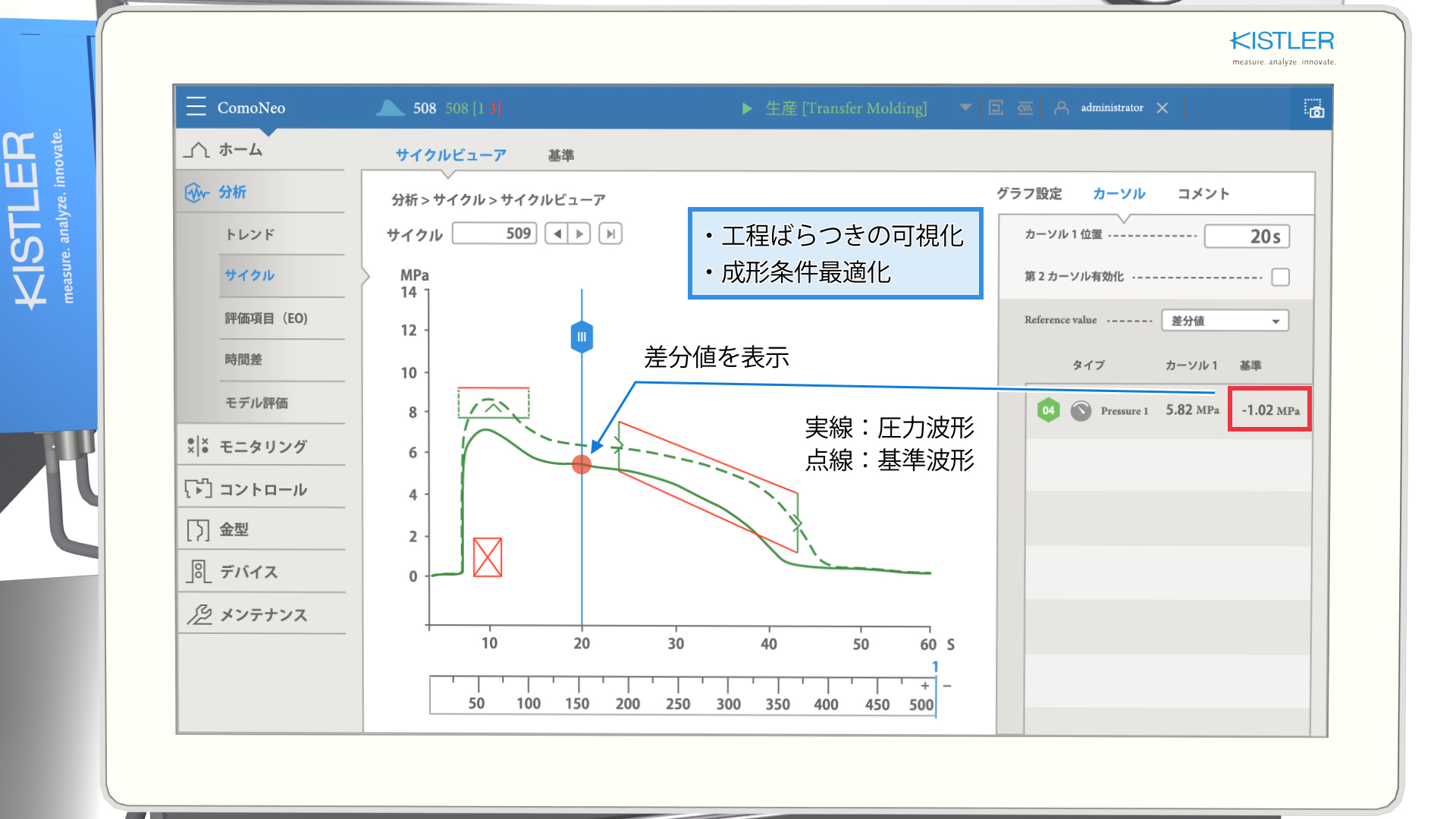

ソフトウェアの一例として、「工程ばらつきの可視化」の例を示す。左下の表示画像は、開発・試作段階から量産立ち上げの際に成形条件最適化の用途に活用される。試運転時の成形圧力(緑色実線)を、マスターとする基準波形(緑色点線)に合わせこむことで、良品と均質な樹脂成形を行うことを容易にする。従来はオペレータの経験則に基づいて成形条件を変えながら試運転を繰り返し、外観や硬化状態のチェックを行い最適化を図ってきたが、型内圧モニタシステムを用いることで試運転の回数を減らし、人件費、設備費、材料費などの削減が期待できる。

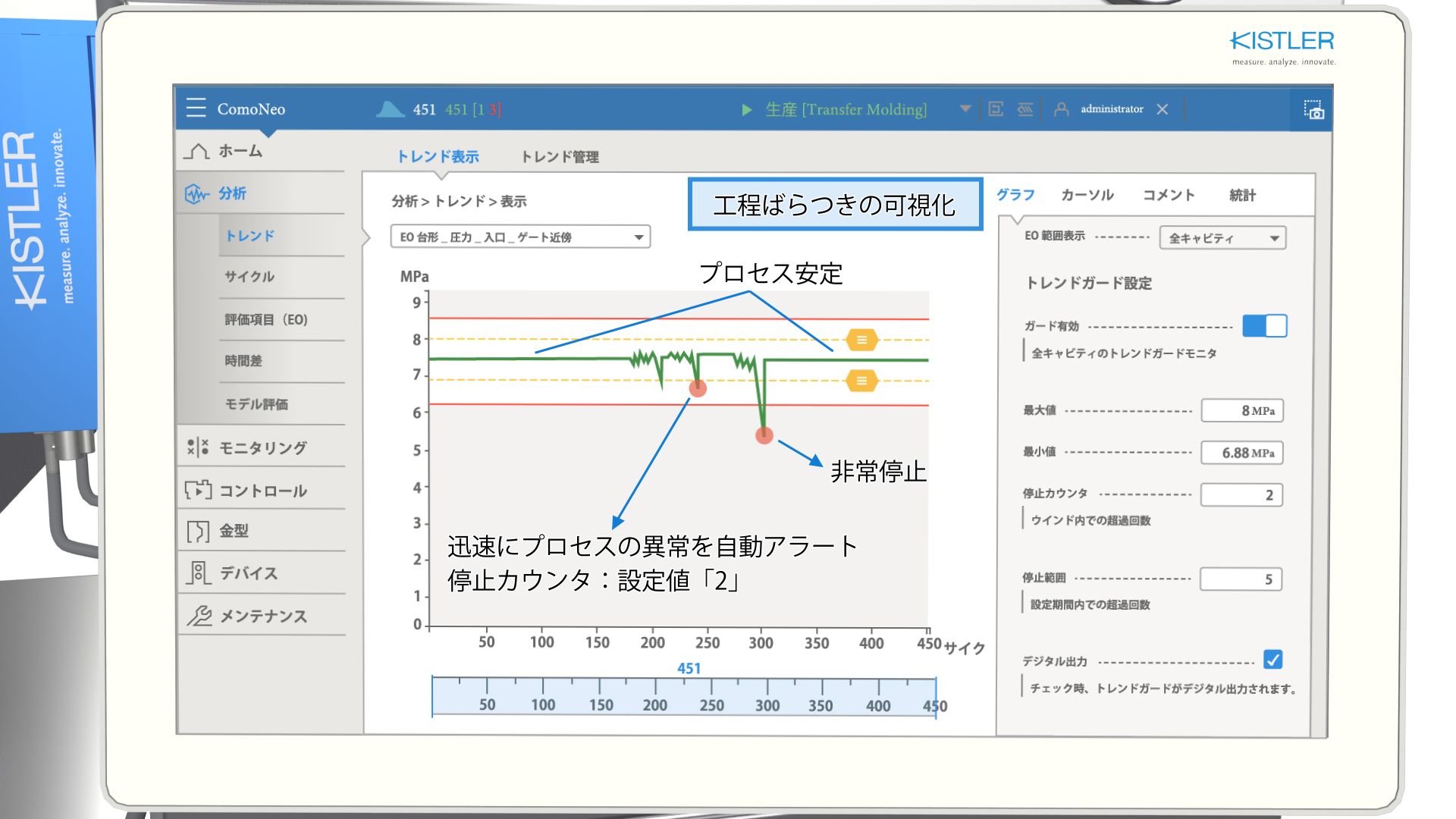

また、右下の表示画像はトレンドと呼ぶ分析グラフで、成形プロセスにおいて最も重要なパラメータである最大圧力をプロットしている。プロセス管理の最大値と最小値(赤色線)に対する実測値(緑色線)を視覚的に確認することができ、トレンドガード設定(黄色点線)により不良の予兆を自動で警告することが可能になる。これらの機能によりプロセスの安定性をモニタリングすることができ、R&Dと量産のどちらにおいても有効な機能として利用されている。

まとめ

動画:【金型内部の見える化】半導体封止に最適なセンサソリューション

キスラーのシステムは自動車、エレクトロニクス、医療、航空等、多岐にわたる産業分野で使用されており、成形分野では射出成形、圧縮成形、RTM成形、トランスファー成形など、様々なアプリケーションにマッチした測定技術とソリューションを提供している。

半導体樹脂封止における「金型内部の見える化」は、近年の半導体パッケージの小型・薄型化要求などにともなう課題に対する、キスラーのソリューション提案である。特に、電気自動車(EV)の急速な展開により自動車向けパワー半導体の需要が増え、樹脂封止パッケージの品質向上と生産効率や検査コストの改善は大きな課題となっており、従来のソフトウェアによる流動解析に加えて、金型キャビティ内の型内圧と温度をセンサにより実測し数値化することは有効なソリューションとして認められ、すでに実際の製造ラインに採用が始まっている。

キスラーでは、「金型内部の見える化」の推進のため、横浜本社(テクニカルセンター含む)に加え埼玉、中部、関西それぞれに拠点を構えており、導入前から販売後のサポートまで強力なバックアップ体制を敷いている。

弊社HP内には型内圧測定や半導体製造に関して製品やソリューションといった観点からご紹介しているページが他にもございます。

よろしければぜひそちらもご覧ください。

半導体樹脂封止に関するプライベートセミナをお客様のご希望に合わせて開催させていただいております!

オンライン(Web)開催でもご訪問させていただく形式でも承ります。

ぜひこの機会に弊社HPのお問い合わせフォームか下記メールアドレス宛にご希望をお知らせください。

【日時】

平日の10:00~17:00開始(お客様ご希望の時間帯)

Web、訪問形式どちらでも対応可

【所要時間】

1時間~1時間30分

【お申し込み先】

弊社HPのお問い合わせフォームよりご希望をお知らせください。

日本キスラー合同会社

〒222-0033

神奈川県横浜市港北区新横浜3-20-8

ベネックス S-3 2F

Japan