インラインでの全打点品質モニタリング要求が高まる車両スポット溶接

正確にスポット溶接加圧力を測定するセンサソリューション

アルミ・ハイテン材対策、溶接品質向上、検査工程削減、トレーサビリティの確立を促進

近年自動車メーカーでは、ボディへの新材料の採用などに関連して、スポット溶接の品質管理を強化する傾向にある。その一環として、インライン品質モニタリングの要求が高まっており、従来インラインでは直接的に実施されていなかったスポット溶接の加圧力モニタリングが注目されている。

これに対してキスラー(Kistler Group:本社スイス、日本法人:日本キスラー合同会社)は、世界的に知られる高度な圧電式センサ技術と動的測定技術に基づく歪センサを活用し、インラインでの高精度なスポット溶接加圧力測定を実現した。すでに、国内外の自動車メーカーでの採用実績を持っており、全打点保証を目的としたソリューション提案を行っている。

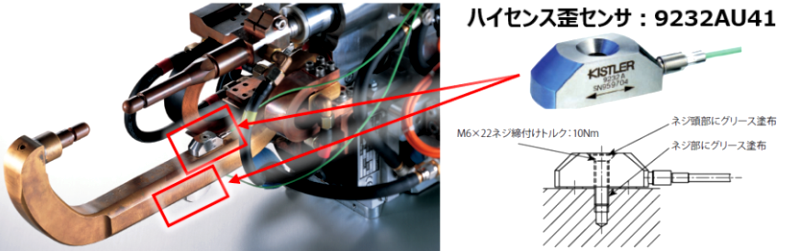

インラインでスポット溶接加圧力測定を可能にするソリューションを構成する、水晶圧電式歪センサ9232AU41とセンサの電荷出力を電圧変換する小型チャージアンプ5030A...。

各接続には専用ケーブルを用いる。

インラインスポット溶接加圧力測定に対する課題とソリューション

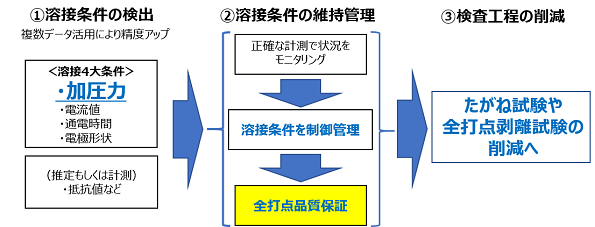

自動車におけるスポット溶接には長年の実績があり、近年1台当たりの打点は数千点以上と言われている。また、軽量化を進めつつボディ剛性を高めるために、アルミやハイテン材(高張力鋼板)といった材料への置き換えが進んでおり、スポット溶接の適正条件にも変化が生じてきている。一方、スポット溶接の品質管理は、従来の経験的な溶接条件設定とチップ摩耗管理、そして、たがね試験や全打点剥離試験といった非常に時間がかかる溶接後の製品抜取検査によって行われている。

しかしながら、このような品質管理や手法は、多様化する材料に対する溶接条件の最適化、検査作業の定量化、時間短縮、安全などへの対応から大きな見直しが必要とされている。そのため、インラインでのスポット溶接のリアルタイム全打点品質モニタリング要求が最近高まっている。中でも、従来の電流値、抵抗値などの測定、制御に加えて、全打点におけるスポット溶接加圧力測定を実施することで溶接の合否および品質保証を行い、取得した加圧力など溶接条件のデータを蓄積、分析して品質向上を図るモニタリングおよびフィードバックシステムが注目されている。

このセンサは以下の表に示した特徴により、厳しい環境下で正確にスポット溶接加圧力の測定を可能にしている。大きなポイントとなるのが、耐ノイズ性である。水晶圧電式センサは、歪ゲージ式センサのように内部に回路を持たず、圧電効果で生じた電荷は専用の高絶縁ケーブルを通るため、通電中でもノイズの影響をほとんど受けない。また圧電素子が剛性の高い水晶でさらに内部に空洞のない構造となっているため、高い応答性と耐久性を持つ。したがって、電極位置のずれやチリの発生など微小で瞬間的な変化も検出可能で、量産加工においても安定した性能を発揮する。

取付も簡単で、既存の溶接機に後付けが可能なレトロフィット対応であるため、スポット溶接加圧力測定のために溶接機を入れ替える必要はない。 センサのサイズは47mm×17mmで高さは15mmと小型である。

耐ノイズ性

・通電中もノイズなく測れる

高応答性

高耐久性

・チップの位置ずれやチリも検出できる

・量産工程でも安定して測定を続けられる

取付簡単

・M6ねじ1本で簡単取り付け

インライン全打点品質保証システムを発展させトレーサビリティを確立

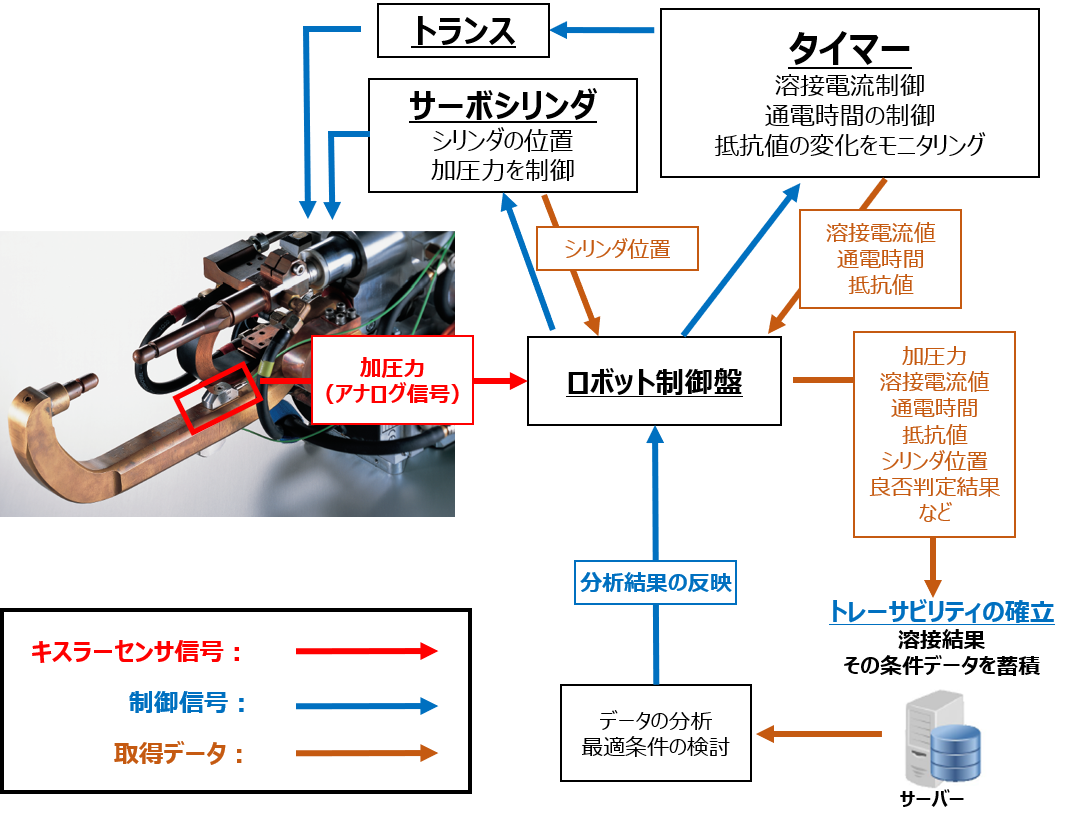

上述のソリューション提案をベースにして、さらに取得したデータを蓄積し分析を行い制御に反映させ、さらなる品質向上を目指すためのシステムの例を示す。

この例でポイントになるのは、蓄積データ分析結果のフィードバックはもちろんだが、溶接結果とその条件データを個々に記録し紐付けすることで、トレーサビリティを確立可能な点である。

問題が発生した際の原因分析、範囲の推定など、近年の品質管理においてトレーサビリティは非常に重要かつ必須になっている。近年のクラウドなど大量のデータを蓄積するサーバシステムの普及にともないデータの蓄積が容易になり、その分析結果を有効に利用するシステムが増えている。

スポット溶接加圧力測定結果の活用例

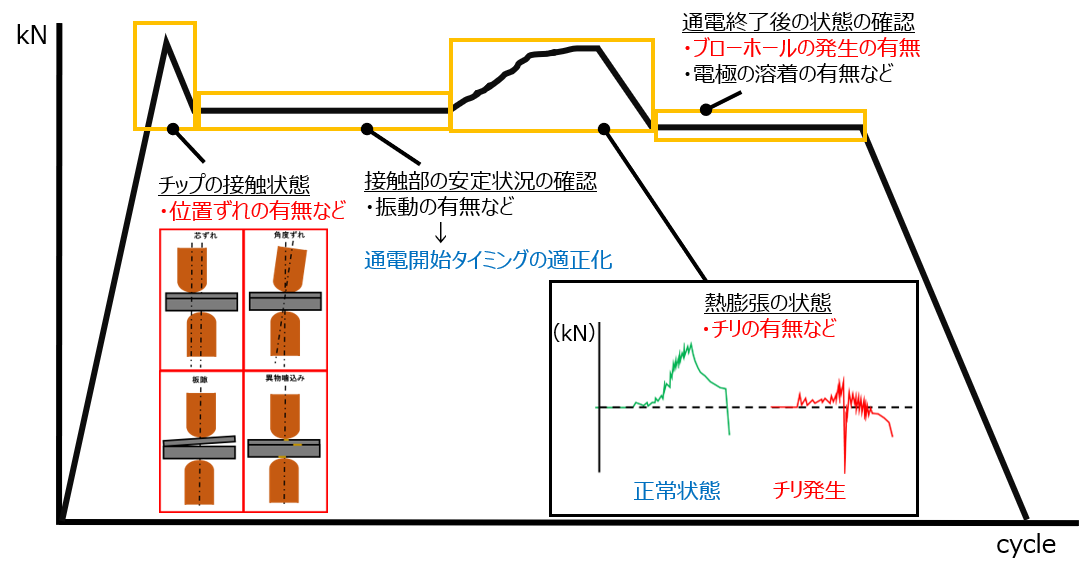

キスラーのセンサは応答性に優れ瞬間的な小さな変化も正確に検出できることから、その測定結果を活用し設定されたしきい値との比較によって良否判定を行うことも可能である。 ※クリックで拡大

この波形図は、スポット溶接1打点における電極(チップ)の加圧力の模式図である。最初の立ち上がり波形からは電極(チップ)の接触状態を類推できるなど、様々な溶接プロセスの状態を知ることができる。そして測定データを集約し実際の品質試験データと照合するなど分析することで、スポット溶接の良否判定、また品

波形からの良否判定には、様々な製造工程に対応したインラインモニタリングが可能な、maXYmos TL(マキシモス)5877Bタッチパネル式良否判定システムを利用する。

maXYmos TLは、128種類もの判定条件を登録可能なので、きめ細やかな判定条件により正確かつ安定した判定を行うことができる。

まとめ

キスラーは、自動車メーカーで要求が高まっている、制御管理されている溶接条件にスポット溶接の加圧力を加えることでインラインでの全打点品質保証を目的とし、従来のたがね試験などの品質保証試験などを削減するソリューションの提案を行っている。キーとなる加圧力測定には、キスラーのコア技術の1つである水晶圧電式歪センサを活用することで、従来困難だったインラインでの正確な測定を可能にした。また、この歪センサは既存の溶接機に後付けすることができることから非常に現実的なソリューションとなっており、すでに複数の自動車メーカーでの採用実績を持っている。

今後も多くの自動車メーカーがハイテン材やアルミなどの使用範囲を増やす傾向にあり、それに対するスポット溶接制御条件の最適化と全打点品質保証が必須になることから、キスラーが提案するこのソリューションは、それらの課題解決に向けて大きく貢献するものと言える。また、キスラーでは個々の現場に即した導入サポートを行っており、世界60か所を超える拠点でサポートを提供可能である。

日本キスラー合同会社

〒222-0033

神奈川県横浜市港北区新横浜3-20-8

ベネックス S-3 2F

Japan